Для получения гнезд под подшипники рассчитаем выступы на дублированном стержне:

Для нижних по заливке: высота знака h = 35мм [8, с.8, табл.4],

Для верхних по заливке: высота знака h1 = 0.4*h = 0.4*35 = 14мм [8, с.9].

Формовочные уклоны на знаковой формообразующей поверхности:

α = 7°, β = 10° [8, с.9, табл.5].

Значения зазоров S1 и S2:

Для нижних знаков: S1 = 0.3мм, S2 = 0.4мм [8, с.12, табл.6].

Для верхних: S1 = 0.2мм, S2 = 0.4мм [8, с.12, табл.6]:

Радиус скругления: r = 2.3мм [8, с.16, табл.].

При формовке по-сырому для предотвращения разрушения кромок формы при установке стержней ГОСТом 3606-80 рекомендуется выполнять противообжимные пояски для горизонтальных стержней: a = 12мм, b = 2 мм.

Проверка знаков на смятие

Нижний знак.

Прочность смеси на сжатие:

σ>=P/Sн.зн., (1)

где P – реакция на опоре, кг,

P=Gст/n; (2)

где Sн.зн. – опорная поверхность нижнего знака, см2,

n – количество знаков в нижней полуформе, n = 5.

Масса стержня:

Gст = Vст * ρст, (3)

где Vст – объем стержня, г/см3,

Vст=l*a*b+b*&pi(R12+R22)/4;см3(4)

Vст=24*70.4*18.4+18.4*3.14*(23.52+14.52)/4=95637.2см3

ρст – плотность стержневой смеси, ρст = 1.65г/см3.

Gст = 95637.166 * 1.65 = 157801.32г.

P=Gст/n= 157801.32/5=3156.26г

Опорная поверхность нижнего знака:

Sн.зн.=r42*π/2+b2*l3,см3 (5)

Sн.зн.=92*3,14/2+3*18=181,17 см3

Тогда:

P/Sн.зн.=31.56/181.17= 0.174 кг/см3- условие выполнено.

Верхний знак.

σсж>=0.5-0.8 кг/см3, (6)

где Sв.зн. – опорная поверхность верхнего знака, см2,

P1=Pcт/m(7)

где Pст – подъемная сила, действующая на стержень, г,

m – количество знаков в верхней полуформе, m = 5.

Pст = V*ст* (γм - γст) –Vзн*γзн, (8)

V'ст – объем стержня, на который действует подъемная сила,

Vзн - объем стержня, на который не действует подъемная сила, см3,

V'ст=b*π*(R12+R22)/4+l'*b'*h'+l"*b*h"*2(9)

V'ст=18.4*3.14*(23.52+14.52)/4+18*10*20+33*18.4*19.2=52300.7см3

Vзн=l*a*b+r12*π*h1/2+l1*b1*h1*2;(10)

Vзн=24*70.4*18.4+72*3.14*7.75/2+18.3*7.75*2=43336.5 см3

Pст = 52300.7*(7 – 1.65) – 43336.466*1.65 = 208303.576г,

P1 = 208303.576/5 = 41660.715г;

Опорная поверхность верхнего знака:

Sв.зн.=r12*π/2+b1*l1(11)

Тогда:

P1/Sв.зн.=41,66/130,93=0,318г/см3<=σсж- условие выполнено.

6. Расчет литниковой системы

Назначение литниковой системы

Литниковая система (л.с.) должна обеспечить спокойную, равномерную и непрерывную подачу металла в заранее определенные места отливки.

Конструкция л.с. должна создавать условия, препятствующие засасыванию воздуха потоком металла.

Л.с. должна задерживать все неметаллические включения, попавшие в поток металла.

Одной из важнейших функций л.с. является заполнение формы с заданной скоростью: при очень большой скорости заливки происходит размыв стенок формы и каналов самой л.с., а при слишком медленной заливке – значительное охлаждение металла и образование спаев, неслитин, недоливов.

Л.с. должна способствовать выполнению принципа равномерного или направленного затвердевания отливки. Она служит для частичного питания жидким металлом отливки в начальный момент ее затвердевания.

Нормальная л.с. состоит из следующих основных элементов: приемное устройство, стояк, зумпф, литниковый ход, питатели.

1.Приемные устройства

Назначение их состоит в том, чтобы обеспечить попадание струи из ковша в каналы л.с. Также эти устройства гасят энергию струи металла из ковша и частично улавливают шлак, попавший в поток из ковша.

В качестве приемного устройства применим литниковую воронку. Литниковые воронки применяются при заливке всех стальных отливок, независимо от их массы (из-за заливки из стопорных ковшей, а также для уменьшения поверхности контакта металла с литниковой системой). [10, с.5].

2. Стояк

Он представляет собой вертикальный канал л.с., по которому металл опускается от уровня чаши до того уровня, на котором он подводится к отливке.

Очень часто по условиям формовки (особенно при машинном изготовлении форм) требуется установка расширяющихся книзу стояков. В таких стояках может происходить подсос воздуха, и требуется установка дросселей, но так как сечение питателей наименьшее (то есть л.с. заполненная), то дроссели не нужны.

3. Зумпф

Очень ответственным местом в л.с. является зумпф – это расширение и углубление под стояком. Его всегда нужно делать при устройстве л.с. В нем образуется болотце металла, гасящего энергию струи из стояка и тем самым предотвращающего разбрызгивание металла. Кроме того, выходя из зумпфа в литниковый ход, металл направлен снизу вверх. При этом направление движения металла совпадает с направлением естественного движения шлаковых частиц, попавших из ковша в металл, и они быстрее выносятся к потолку литникового хода, то есть зумпф позволяет сделать короче литниковый ход и уменьшить расход металла на л.с.

4. Литниковый ход

Он представляет собой горизонтальный канал, чаще всего трапециевидного сечения, устанавливаемый на плоскости разъема формы. Основным его назначением является распределение потока металла из стояка по отдельным питателям, обеспечивая его равномерный расход.

5. Питатели

Последний по ходу металла элемент л.с. – питатели. Их количество и расположение зависят от характера заливаемых деталей. Сечение питателей должно быть таким, чтобы они легко отламывались от отливки.

Когда металл подводится несколькими питателями к отливке, истечение его из разных питателей, удаленных на различное расстояние от стояка, разное. Дальние питатели пропускают большее количество металла, чем ближние. Это объясняется тем, что в крайних питателях динамический напор частично переходит в статический, поэтому скорость истечения металл из этих питателей выше.

Выбор типа литниковой системы

Решающими факторами, от которых зависит выбор типа л.с., являются: конструкция отливки, принятая в цехе технология и свойства сплава, из которого отливается заготовка.

Для изготовления стальных отливок применяются л.с. максимальной простоты и минимальной протяженности, так как сталь при охлаждении резко теряет жидкотекучесть.

Выбранная л.с. относится к верхним л.с. с горизонтальным расположением питателей. В такой л.с. металл подводится в верхнюю часть отливки и к концу заполнения формы в отливке создается температурное поле, соответствующее принципу направленного затвердевания (снизу холодный, а сверху горячий металл).

Выбор места подвода металла к отливке

При выборе места подвода металла к отливке обязательно учитывается принцип затвердевания отливки. Так как отливка по своей конструкции склонна к направленному затвердеванию, то металл лучше подводить в ее массивные части. Протекающим металлом форма в местах подвода разогревается, в тонкие части отливки металл подходит охлажденным и скорость их затвердевания еще больше увеличивается. Массивные части, разогретые горячим металлом, затвердевают медленнее. Такое температурное поле способствует образованию в отливке (в ее массивном или тепловом узле) концентрированной усадочной раковины, которую легко перевести в прибыль.

Металл подводим вдоль стенки, в этом случае не происходит прямого удара струи металла в стенку формы и вероятность ее размыва уменьшается.

Для определения размеров сечения элементов л.с. нужно задаться соотношением их размеров. Для л.с. стальных отливок массой до 1т.:

Fn : Fл.х. : Fст = 1 : 1.15 : 1.3 [10, с.38]. (12)

Самым узким местом является питатель, поэтому его расчет ведем по формуле Озанна:

, (13)

, (13)

где Fn - суммарная площадь сечения питателей, см2;

G – полная масса металла в форме вместе с л.с. и прибылями, кг;

ρ - удельный вес жидкого металла, для стали ρ = 7г/см3 [10, с.39];

λ- коэффициент расхода л.с.;

τ - время заливки, с;

Hр – средний, расчетный напор, действующий в л.с. во время заливки, см;

g – ускорение силы тяжести, g = 981см/с2.

В случае заливки чугуна и стали формула (11) имеет вид:

, (14)

, (14)

Так как данная отливка требует установки прибылей, то металлоемкость отливок определяется по формуле:

G=Gотл/ТВГ , (15)

где Gотл – масса отливки, кг;

ТВГ – технологический выход годного, для данной отливки ТВГ = 0.65 ?10, с.40?;

Масса отливки определяется по формуле:

Gотл = 2*(Gдет + Gпр.м.о.) (16)

где - Gдет – масса детали, Gдет = 42.5кг;

Gпр.м.о. – масса металла на припуски и механическую обработку, кг;

Припуски на механическую обработку составляют 7 –10% от массы детали, принимаем 9%.

Gпр.м.о.= 0.09*Gдет. = 0.09*42.5 = 3.83кг, (17)

Gотл = 2*(42.5 + 3.83) = 92.66кг

Gотл.=92.66/0,65=142,55 кг

Расчетный напор определяется по формуле Дитерта:

Hp=H-P2/(2*c)(18)

где H – начальный напор, или расстояние от места подвода металла к отливке до носка ковша, см;

P – расстояние от самой верхней точки отливки до уровня подвода, см;

С – высота отливки по положению при заливке, см.

Чтобы определить Н, нужно знать высоту опок Нв.о. и Нн.о. Их размеры рассчитываются в пункте 1.9.

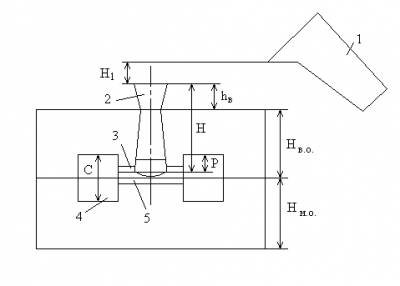

Рис.1. Схема к определению расчетного напора:

1 – носковый ковш;

2 – приемное устройство (воронка);

3 – питатель;

4 – отливка;

5 – стержень.

По рис.1.:

Н = Нв.о. + hв – b/2, (19)

где Нв.о. – высота верхней опоки, Нв.о.= 15см;

hв – высота уровня металла в воронке, hв =6см (высота воронки Нв = 75 мм) ?10, с.44?;

b - высота стержня, b = 18.4 см.

Н = 15 + 6 – 18.4/2 = 11.8 см.

Р = hм.в. – b/2, (20)

где hм.в. – высота модели верха, hм.в. = 26.25 см.

Р = 26.25 – 9.2 = 17.05 см.

С = hм.в. + hм.н. (21)

где hм.н. – высота модели низа, hм.н. = 15.5 см.

С = 26.25 + 15.5 = 41.75 см.

Тогда рабочий напор равен:

Hp=11.8-17.52/(2*41.75)= 8.32 cм

Коэффициент расхода л.с.:

μ=0,49, (22)

Время заливки определяется по формуле Беленького, Дубицкого, Соболева:

, (23)

, (23)

где S – коэффициент времени, для стальных отливок S = 1.4-1.6 [10, с.58], принимаем S = 1.5;

δ - толщина определяющей стенки, δ = 15мм;

G – масса отливки вместе с л.с., кг.

Тогда ΣFп равна:

ΣFп = 142.55/(0.31*0.49*19.32*(8.32)0.5)= 16.84 см2

Скорость заливки:

V =G/τ=142.55/19.32=1.38 кг/с , (24)

Общая формула для определения площадей сечения остальных элементов л.с.:

Fi = Fп*ki*Pi , (25)

где Fп – площадь одного питателя, см2;

ki – отношение площади i – ого элемента л.с. к суммарной площади питателей, обслуживаемых i-ым элементом;

Pi – число питателей, обслуживаемых i – ым элементом, Pi = 4.

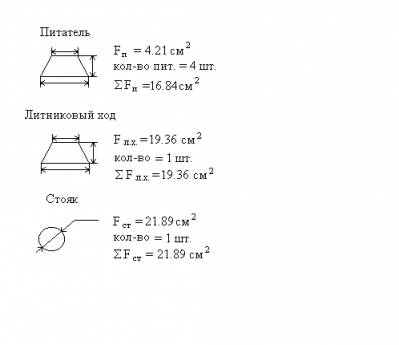

Для питателя:

Fпит= ΣFпит/Pi=16.84/4=4.21 cм2.

Для литникового хода:

Fл.х. = 4.21*1.15*4 = 19.36см2.

Для стояка:

Fст = 4.21*1.3*4 = 21.89см2.

Рис.2. Сечения элементов литниковой системы