4.Моделирование и расчёт процесса затвердивания.

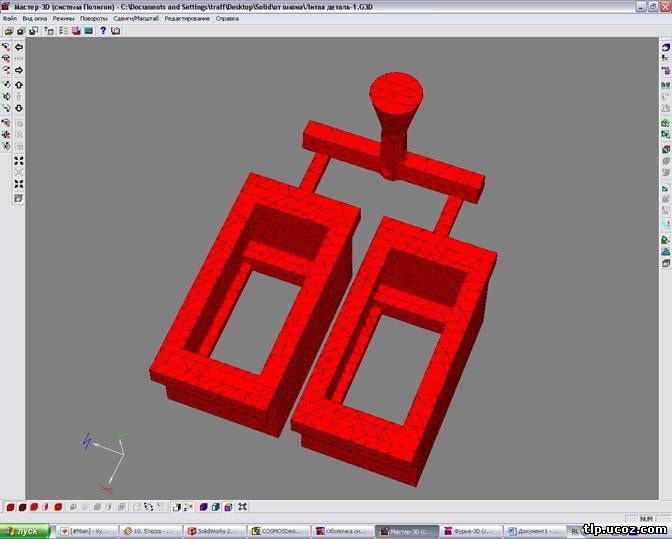

Разбитые на сетку отливка вместе с литниково-питающей системой.

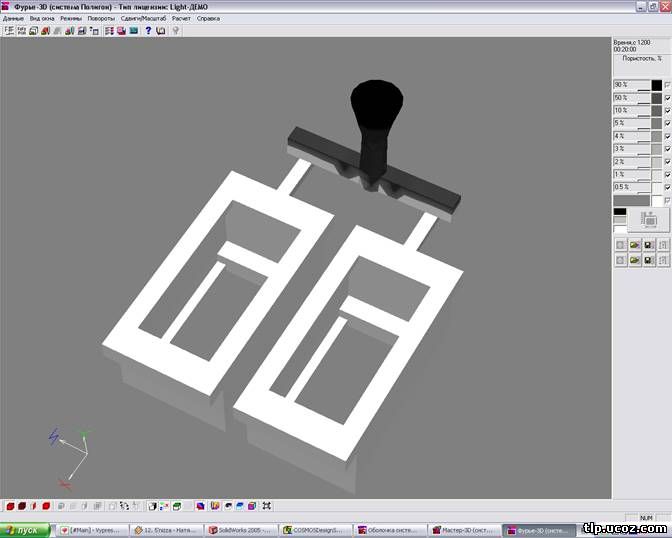

Наглядное изображение пористости

5. Описание конструкции модели и стержневых ящиков.

В массовом и крупносерийном производстве наибольшее распространение получили металлические и пластмассовые модельные комплекты. Это обусловлено тем, что металлическая оснастка по сравнению с деревянной имеет большую начальную размерную точность, которую она сохраняет в течении длительной эксплуатации .При проектировании модели необходимо стремиться к простоте конструкции, отвечающей выбранному технологическому процессу получения формы. Она должна быть легкая, прочная и достаточно жесткая.

Модель изготавливаем цельнолитой. Материал СЧ15. Размеры модели приводим с учетом усадки сплава.

Точность монтажа литниковой системы ±0.5 мм.

Модель крепится болтами и штифтами по месту. Крепления моделей питателя, шлакоуловителя.

Стержневой ящик состоит из двух половинок: правой и левой. Половинки центрируются с помощью специального выступа на одной из половинок и соответствующей впадины на другой. Скрепляются половинки специальными скобами, которые не допускают раскрытия половинок стержневого ящика во время формовки. После окончания формовки скобы снимаются, половинки рассоединяются, и стержень выкладывают на драйер.

Металлические модели и стержневые ящики изготавливают из литых заготовок путём их механической обработки.

6. Выбор формовочных и стержневых смесей.

Формовочная смесь :

Формовочная смесь:

1) Оборотная формовочная смесь 90 – 95%(от массы ЕФС);

2) Свежий кварцевый песок 1К1О202 по ГОСТ 2138-98 3 – 5 % (от массы ЕФС);

3) Связующее – бентонитовая глина П2Т1 по ГОСТ 28177-89 1,5 -- 2 %(сверх 100%);

4) Специальные добавки, которые формируют технологические требования смесей: уголь гранулированный по ТУ 12-1 – 76 0,5%(от массы ЕФС);

крахмалит 0,015 – 0,05% (от массы ЕФС);

5) Вода до влажности 4%;

Для приготовления стержневой смеси используются бегуны типа 15101. Данный смеситель изготавливается в 2-х исполнениях:

- с объемными дозаторами для отработанной смеси

- с весовыми дозаторами

Объем замеса: 0.3 м3

В качестве стержневой используем смесь для стержней в холодной оснастке(ХТС).

Стержневая смесь:

1)Наполнитель – кварцевый песок 1К1О202 по ГОСТ 2138-98 100%

2)Связующее – Фуритол 127 1.5 -2%(от массы песка)

3)Катализатор – ортофосфорная к-та 45 – 50 %(от массы связующего)

Физико – механические свойства формовочной смеси :

1. Предел прочности на сжатие сырых образцов: 0.12 – 0.14 МПа.

2. Прочность сырых образцов на разрыв не менее 0,12 МПа.

3. Газопроницаемость не менее 90 ед.

4. Уплотняемость 25 – 40% .

5. Содержание влажности ( до необходимой уплотняемости ) 3,2 – 3,8 %.

6. Общая глинистая составляющая 11- 14%.

7. Содержание углерода 1,5 – 2,6 %.

8. Концентрация водородных ионов (pH): 9,3 – 10,5.

9. Предел прочности в зоне конденсации влаги не менее 0,015 МПа.

10. Текучесть при статическом уплотнении не ниже 65%.

11. Формуемость не ниже 75%.

12. Осыпаемость не более 1 %.

Физико-механические свойства стержневой смеси:

- Предел прочности на сжатие сырых образцов – 0,007-0,008 МПа.

- Прочность на растяжение в сухом состоянии – 0,8-1,2 МПа.

- Влажность – 2,8-3,4 %.

- Газопроницаемость в сухом состоянии – не ниже 150 ед.

Порядок приготовления смеси.

1. Приготовление формовочной смеси производится в бегунах мод. 115 ориентировочная производительность одних бегунов 30т смеси в час

2. Состав одного замеса формовочной смеси приведен в табл.1.

3. Перед пуском бегунов визуально убедиться в чистоте чаши бегунов через смотровую

дверку, стоя на площадке бегунов ; проверить закрыты ли отверстия для взятия пробы формовочной смеси и выпуска смеси.

4. Включить бегуны с соблюдением всех требований согласно ИОТ №256. Количество оборотной смеси с кварцем песком на один замес определяется объемом дозатора, ориентированного на массу 1400 кг. Дозирование и загрузка осуществляется автоматически.

5. Дозирование сухого песка производится на транспортируемою из – под выбивной решетки оборотную смесь из расходуемого бункера через шайбу с ориентировочным диаметром отверстие 26 мм , в расчете на 70 кг. Шибер подачи песка сблокирован с ленточным конвейером и перекрывает подачу песка при его остановке.

6. Дозирование глинистой составляющей в количестве 21 кг. На один замес осуществляется автоматически с помощью реле времени из расходного бака над бегунами по трубопроводу, обеспечивающему подачу глинистой суспензии с ориентировочным расходом 0,006 м3 / с (6 л / с)

7. Дозирование угля гранулированного осуществляется автоматически с помощью объёмного дозатора из расходного бака над бегунами.

8. По аналогии производится дозирования крахмалита в количестве 0,28 кг.

9. Время перемешивания составляющих при работе в автоматическом режиме определяется с момента прекращения подачи глинистой суспензии до момента открытия разгрузочной дверки и должно составлять 45 – 50. Общее время приготовления одного замеса 70 с.

10. Воду добавляют до достижения необходимой влажности 2,8-3,5%.

11. В случае несоответствия влажности формовочной смеси корректируется доза глинистой суспензии изменением времени дозирования в большую сторону при плохой влажности и в меньшую сторону при повышенной влажности.

12. Выгрузка готовой формовочной смеси из бегунов осуществляется автоматически на ленточный конвейер ЛК 35 (ЛК5) для транспортирования на участок формовки.

13. В процессе работы следить за работой всего смесеприготовительного оборудования и приготовительного участка , их работа должна быть согласованной.

14. В процессе работы осуществлять постоянный визуальный контроль за наличием отработанной смеси в резервном бункере.

15. В процессе работы строго соблюдать правила техники безопасности.

7. Выбор оборудования.

Для плавки чугуна марки СЧ15 используют в основном вагранки. Это обусловлено рядом условий:

-дешевизна процесса плавки и плавильного оборудования;

-можно получить качественную отливку без каких-либо дополнительных обработок;

-возможность получения заданных технологических, физических и механических свойств.

В настоящее время около 95% вторичной плавки чугуна осуществляется в вагранках(в основном на промышленных заводах Беларуси). Нельзя предполагать, что вагранка в ближайшее время будет полностью вытеснена другими плавильными печами, особенно в связи с растущей конвейеризацией литейного производства, в условиях которого непрерывный выпуск металла из плавильной установки имеет существенное значение.

Для налаживания производства данного типа отливок используется комплексная автоматическая литейная линия ИЛ225. Она предназначена для изготовления отливок из стали и чугуна в сырых одноразовых формах в условиях массового и крупносерийного производства.

Техническая характеристика линии ИЛ225:

1)Размеры опоки: в свету – 1000*800 мм;

высота – 350 мм;

габариты в плане – 1450*1060 мм;

2)Производительность цикловая – 240 форм/ч;

3)Наибольшее усилие прессования – 2350 кН;

4)Давление прессования – до 4 МПа;

5)Наибольшая металлоемкость формы – 70 кг;

6)Скорость движения опок по роликовым конвейерам – 4 – 6.75 м/мин;

7)Скорость охлаждения формы – 30 – 90 мин;

8)Число комплектов опок – 100;

9)Число комплектов подопочных плит – 90;

10)Установленная мощность – 115 кВт;

11)Расход формовочной смеси – 75 – 110 м3/ч;

12)Число операторов – 5;

13)Габаритные размеры линии – 65200*9300*6855 мм;

14)Общая масса линии – 220 т;

Вся линия разделена на 5 технологических участков:

1)формовка

2)сборка форм

3)заливка

4)охлаждение

5)выбивка

Технологический цикл изготовления отливок на линии разделен на следующие составляющие:

1)формовка нижних и верхних полуформ;

2)простановка стержней в нижние полуформы;

3)2-хкратная кантовка верхних полуформ;

4)сборка форм;

5)укладка форм на подопочные плиты;

6)прижим собранных полуформ перед заливкой;

7)заливка;

8)охлаждение форм;

9)снятие форм с подопочных плит;

10)выдавливание кома из опок;

11)выбивка форм;

12)разъединение (распаровка) комплекта пустых опок;

13)очистка опок;

14)подача опок на участок формовки

Все технологические участки соединены между собой посредством приводных и неприводных роликовых конвейеров.

Изготовление форм и стержней осуществляется на формовочном участке линии. Формы на данной линии изготавливаются методом верхнего прессования при нижнем расположении модельного комплекта. Равномерность уплотнения смеси в форме обеспечивается использованием дифференциальной многоплунжерной головки и дополнительной вибрацией. Для данной линии используется автомат формовочный прессовый В440М1

Технические характеристики автомата В440М1:

1)Производительность - 240 полуформ/ч;

2)Усилие прессования - 2350 КН;

3)Давление прессования – 4 МПа;

4)Расход формовочной смеси – 80 м3/ч;

5)расход сжатого воздуха – 12.5 – 16.5 м3/мин;

6)Габаритные размеры: длина – 4000 мм;

ширина – 4000 мм;

высота – 6625 мм;

7)Масса – 38000 кг

Автомат имеет механизм засыпки, состоящий из бункера и питателя, который служит для равномерного распределения смеси по всему объему опоки. Он выполнен в виде сварного короба со встроенным цилиндром, перемещающим питатель на наполнительную рамку. Прессовая дифференциальная головка состоит из верхней и нижней плит и 35 гидроцилиндров.

Работа автомата: Опока с помощью толкателя поступает на наполнительную рамку. Рамка опускается вместе с опокой на модельный комплект. Одновременно происходит обдувание и опрыскивание модели разделительным составом. В комплект питатель при ходе вперед подает и равномерно распределяет формовочную смесь по всему объему. Вернувшись в исходное положение, питатель дает сигнал на включение прессования. С помощью рычажного механизма подвижная плита с дифференциальной головкой опускается и уплотняет смесь. После прессования толкатель пустой опокой выталкивает смесь на рольганг линии.

Для изготовления стержней используется машина стержневая пескодувная 8-мипозиционная автоматическая 4509С.

Техническая характеристика машины 4509С:

1)Наибольший объем стержня – 10 дм3;

2)Габаритные размеры ящика: длина – 600 мм:

ширина – 400 мм:

высота – 100 мм:

3)Цикл производительности – 100 съемы/ч;

4)Объем рабочего резервуара – 25 дм3;

5)Габаритные размеры машины: длина – 4700 мм;

ширина – 3850 мм;

высота – 2900 мм;

6)Масса – 14000 кг

Механизм надува состоит из резервуара, в который встроены пескострельная гильза, клапаны вдува и выхлопа. Поворотный стол выполнен из 8-мигранной литой тумбы, вращающейся на вертикальной стойке. К каждой грани крепятся кронштейны, на которых размещаются стержневые ящики. Печь состоит из пода и колпака с электронагревательными элементами. Под выполнен из огнеупора, колпак – сварной. Узел разборки и выдачи стержней состоит из следующих механизмов:

А) подъема верхней половины ящика

Б) выталкивания стержней из верхней и нижней половин ящика

В) выдачи стержней на рольганг

Нагретый до Т-ры 180-2700С в печи ящик подается на позицию надува I. Одновременно с надувом открывается шиберный затвор, гильза загружается очередной порцией смеси. Поворотный стол подает ящик на позицию II. Эта позиция свободна и может использоваться для замены ящиков.

Позиции III – VII –позиции отверждения стержней.

Оборудование:

- Бегуны смешивающие мод. 115.

- Барабанный магнитный сепаратор мод. СМ-63.

- Полигональное сито с диаметром ищеек 2,2 мм.

- Система ленточных конвейеров, КЛ-116, В-800, В-1000.

- Совок для отбора по ориентировочными размерами 130 * 100 * 40 мм.

- Секундомер.

- Бункер для хранения оборотной смеси.

- Набор шайб с отверстиями для дозирования сухого кварцевого песка.

- Автоматическая система раздачи смеси по бункерам с ЛК10.

- Расходный бак над бегунами для подачи глинистой суспензии, ориентировочной объем 8м³.

- Емкость для замера удельного веса глинистой составляющей объемом не менее 0,0015 м³. (1,5 л) высотой 300мм.

- Емкость для дозирования жидкой противопригарной эмульсии , ориентировочный объем 0,001 м³ (1л).

- Емкость для хранения крахмалита объемом 0,001 м³ (1л).

- Резервный бункер для хранения оборотной смеси, ориентировочный объем 20 м³.

- Лопата совковая с длиной черенка не менее 1,6 мм ГОСТ 19596.

1<<перейти к странице >> 3